¿Qué es y para qué sirve la industria de la Flexografía?

Es un método de impresión utilizado principalmente para la impresión de empaques y etiquetas. La flexografía es eficiente cuando se trata de imprimir grandes volúmenes a velocidades rápidas. Este proceso utiliza placas flexibles que tienen áreas elevadas que transfieren tinta a sustratos como papel, cartón, plástico y materiales de embalaje flexibles como películas y láminas.

Tipos de Empaques

Materiales Flexibles

Impresión a color de etiquetas, envolturas de alimentos, bolsas de plástico, envases farmacéuticos, entre otros

Cartones y cajas

Impresión en cajas corrugadas, cartones para productos de consumo y productos industriales.

Impresión industrial

Impresión en materiales no porosos como metales y plásticos, además de ser utilizada todavía para la impresión de periódicos y revistas.

La importancia de la Flexografía

la flexografía juega un papel crucial en la cadena de suministro global al proporcionar soluciones de impresión eficientes, versátiles y económicas para la producción de empaques y etiquetas que son fundamentales para productos de consumo y comerciales en todo el mundo. Gracias a la impresión de empaques los consumidores podemos identificar las marcas y podemos conocer las características de los productos y el beneficio para los fabricantes del producto es mucho mayor ya que su producto se puede diferenciar del resto y pueden hacer grandes campañas de publicidad para posicionarse en el mercado.

¡ La vida sería gris y sin color sin la flexografía !

¿Qué es la ganancia de punto en Flexografía?

La dispersión de tinta no deseada provoca impresiones sucias y cambios de color no deseados.

Uno de los principales problemas en la impresión es la llamada “dispersión de tinta”, es la tinta que en la impresión final se expande fuera de la imagen del archivo digital y puede causar efectos como:

1.Puntos más grandes y oscuros: Ganancia de punto

2. Bordes más oscuros por tinta acumulada

3. Puenteo: Los puntos se están uniendo unos con otros

LA GANANCIA DE PUNTO

Debido a las variables en el proceso de impresión, los puntos de una trama pueden aumentar de tamaño al pasar del fotolito a la página impresa. En otras palabras, el punto digital incrementa su tamaño al momento de ser impreso en el sustrato, incrementando así la intensidad de color.

A este crecimiento se le denomina “ganancia de punto” y es completamente orgánico dentro del proceso de impresión; sin embargo, existen variables que pueden ayudarnos a controlar dicha “ganancia”.

Las variables que tomar en cuenta son:

1.El nivel de absorción con que cuenta el sustrato (papel, película, cartón etc.)

2. El espesor y tipo de plancha que se utilice (fotopolímero)

3. El estado de la máquina de impresión, sus mantillas, cauchos, etc. ya que el desgaste en los engranajes genera mayor ganancia de punto. (Depende la impresora que se utilice)

4. Los controles en prensa, la velocidad y la presión que se ejerce. La excesiva presión aumenta la ganancia de punto.

5. El espesor del Sticky back, ya que tiende a absorber parte de la fuerza y del impacto que se genera durante el proceso.

6. Las Tintas con una correcta viscosidad, temperatura y densidad, favorece que el punto no se expanda de más al momento de la impresión.

7. El Anilox que se emplea con la Lineatura y BCM correctos.

8. La Rasqueta que se esté utilizando ya sea de acero, plástico, con o sin recubrimiento, que tenga el borde adecuado ya sea con filo, filo redondo o con bisel.

Equilibrar estas variables entre sí, permite disminuir el porcentaje de crecimiento del punto y resulta en una impresión mucho más limpia y con colores más precisos.

Otra posible solución, especialmente en impresiones de policromía, que son las imágenes y fotografías que requieren mayor definición y precisión, es manejar el porcentaje de la trama desde PRE-PRENSA, es decir, si la trama al 50% se está imprimiendo al 65%, entonces tendremos una ganancia de punto del 15%, bajar el porcentaje de la trama desde la PRE-PRENSA, nos ayudará a compensar la ganancia de punto en la PRENSA al momento de imprimir.

Finalmente, la Curva de compensación es muy importante ya que se trata de una prueba para evaluar cuál es la ganancia que tenemos actualmente con todos los procesos controlados y de ahí podamos partir para ir regulando el registro y obtener los mejores resultados posibles en la impresión.

¿Qué es el Fingerprint?

En el campo de la impresión Flexográfica las llamadas “Fingerprint” o “Huellas de impresión” se realizan de manera regular

Estas metodologías incluyen pruebas de máquinas de impresión que determinan las condiciones del sistema y sirven como punto de partida y referencia para crear perfiles de color, ajustar la compensación de ganancia, e incluso en algunos casos, el sistema de prueba de color se puede ajustar a la respuesta simulada correcta a la impresión final. En otras palabras, es un sistema impreso para conocer el estado actual y el comportamiento de nuestras prensas de impresión, así como de los materiales y herramientas con los que se operan. Esta impresión establece las curvas de compensación para que se apliquen a los diseños que se imprimirán en el futuro.

PROCESO DE CREACIÓN

Contar con toda la información de las variables que participan en el proceso de pre-impresión PRE-PRENSA desde el área de diseño, tramas, porcentajes, tipos de placa, lineaturas, bcm, etc.

Contar con la información de todas las variables que intervienen en el proceso de impresión PRENSA, de forma física. Anilox, rasqueta, tinta, sustrato, placa o plancha, stickyback, etc.

Preparar e imprimir la prueba. Debe hacerse conforme a la impresión que se desea obtener analizando y registrando los resultados obtenidos.

ANÁLISIS DEL RESULTADO

1.Adaptar u obtener la gama de colores reproducibles del perfil ICC

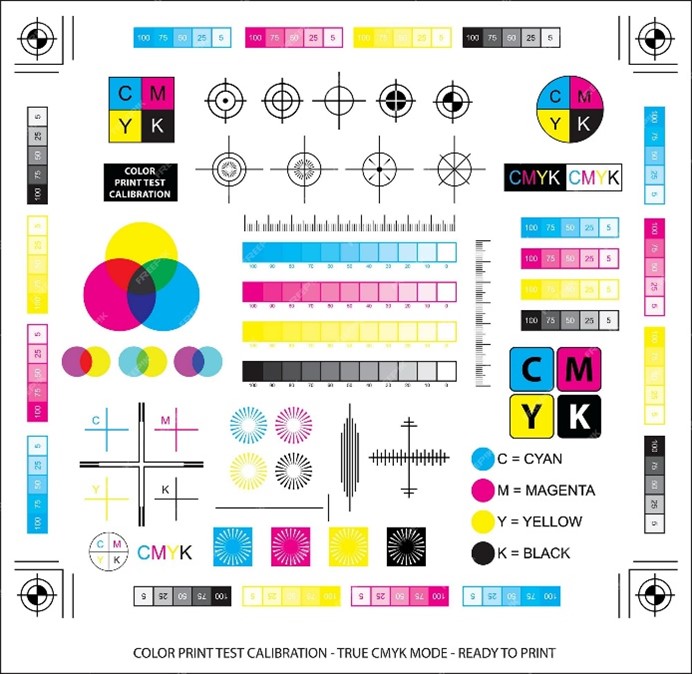

2. Establecer la colorimetría para las tintas de colores primarios CMYK

3. Conocer la densidad de tirada de cada color

4. Establecer un patrón homogéneo y estable en la impresora

5. Conocer el porcentaje de punto de las curvas de ganancia

6. Establecer las curvas de corrección necesarias

7. Definir la colorimetría de sobreimpresión, así como la del gris de tricromía

8. Definir un óptimo contraste

9. Conocer si contamos con un bien trapping

Finalmente, a través de todas estas evaluaciones, se pueden determinar las características del sistema de impresión, para conocer su estado, posibilidad de trabajo y calidad de copia, así como poder ajustar el equipo de preimpresión para diseñar y lograr las condiciones de impresión deseadas.

Distribuimos todo tipo de materiales para tu Empaque o Etiqueta, en todo México y Latinoamérica. Contáctanos a través de whatsApp al (52) 427-100-4473

Contáctanos

telefono

(52)-42-7100-4473

ventas@creatuempaque.com

DIRECCION

Querétaro, México

social media